发布日期:2023-12-07 14:59:22

一、现阶段问题:

1. 物料存储单元数量多、分布广,不同仓储单元存在物料往来,管理困难。

2. 不遵守先进先出原则,造成呆料、废料现象严重,影响质量追溯。

3. 库内管理混乱,物料定置定位执行差,增加下架、出库人员工作量。

4. 单据录入不及时,导致实物流与信息流不一致,影响财务结算。

5. 库存盘点效率低、准确性差,抄写、键入错误发生概率高。

6. 库存结构不合理,增加物料呆滞风险,且库存高,资金占压严重。

7. 条码/二维码应用效果差,未形成整体条码/ 二维码应用体系。

8. 物料拉动形式单一,甚至停留在车间领料模式,无法很好保障生产。

企业仓储管理发展趋势

1. 全方位整合库存管理流程,促进企业供应流程再造

2. 实现精益化管理,为企业快速发展提供支撑

3. 实现条码化管理,提升仓储物流作业效率和准确性

4. 信息平台互联互通,助力企业物料配送体系建设

5. 实现多种拉动模式的配置,实现物料的精准拉动

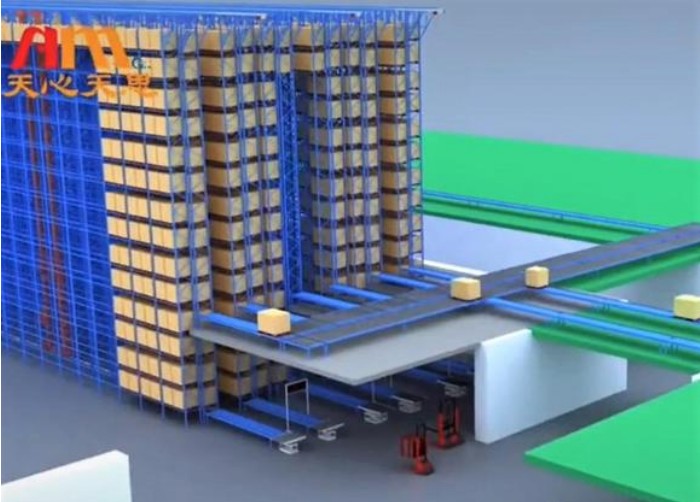

6. 实现物联网技术的应用,逐步建设智慧仓储物流

二、平台介绍:

统一出入库信息流:规范统一仓库出入库信息流,实现仓库与生产线、供应商之间信息的协同;

提前预知收货安排:仓库由被动接收转变为可实时查看供应商到货安排,根据到货安排策划仓储资源;

库存实时透明:通过扫描出入库及库内管理,获取实时库存信息,并在供应链中透明可见;

拉动与生产结合且及时传递:通过生产与仓储系统集成,按配送方式产生拉动需求,及时传给物流中心;

提升仓储准确率:规范仓储结构,系统自动指示上下架仓位,确保准确定位和先进先出,减少对人员的依赖;

提升仓容率:高架实施动态货位管理,将相同的包装类型的物料公用存储区域,提高仓储效率约30%;

产品应用管理价值:

统一出入库信息流:规范统一仓库出入库信息流,实现仓库与生产线、供应商之间信息的协同;

提前预知收货安排:仓库由被动接收转变为可实时查看供应商到货安排,根据到货安排策划仓储资源;

库存实时透明:通过扫描出入库及库内管理,获取实时库存信息,并在供应链中透明可见;

拉动与生产结合且及时传递:通过生产与仓储系统集成,按配送方式产生拉动需求,及时传给物流中心;

提升仓储准确率:规范仓储结构,系统自动指示上下架仓位,确保准确定位和先进先出,减少对人员的依赖;

提升仓容率:高架实施动态货位管理,将相同的包装类型的物料公用存储区域,提高仓储效率;

按物料生成不同的拣配方式:根据物料的出库配送方式以及紧急程度,生成倒箱、工装、直发、顺引、紧急的拣配单,便于指导拣配工作,减少人为判断

上一篇: 不同行业的WMS仓储管理系统解决方案要考虑哪些因素

下一篇: 针对电子企业的WMS仓储管理系统解决方案